كان ستة مهندسين يافعين، أغلبهم من الذكور، يجلسون في مكتب مضيء مفتوح وهم يدققون عدداً ضخماً من أسطر التعليمات البرمجية. وكانت محطات العمل متعددة الشاشات متوزعة على المكاتب التي تملؤها الحواسيب المحمولة والألواح الذكية والسماعات. غير أن هذا المشهد ليس في شركة ناشئة كما يوحي، بل في مصنع شركة بوش Bosch المؤتمت قرب إيمنستات إيم ألجاو في ألمانيا. كان هؤلاء العاملون يبحثون عن مشاكل التصنيع المباشرة، ويبنون أنظمة لمساعدة آلات المصنع على تشخيص مشاكلها بنفسها، وطلب قطع التبديل، وتوقع الصيانة المطلوبة قبل ساعات أو حتى أسابيع.

عبر صف من النوافذ المطلة من غرفة الحاسوب على أرض المصنع، كان من الممكن سماع صفوف الآلات وهي تدمدم لحناً رتيباً، فيما تعمل على إنتاج القطع الصغيرة – مثل بخاخات حقن الوقود والأنظمة الإلكترونية للتحكم بالأمان وأنظمة المكابح الميكانيكية – لشركات السيارات مثل بي إم دبليو وفولكس فاجن وتسلا.

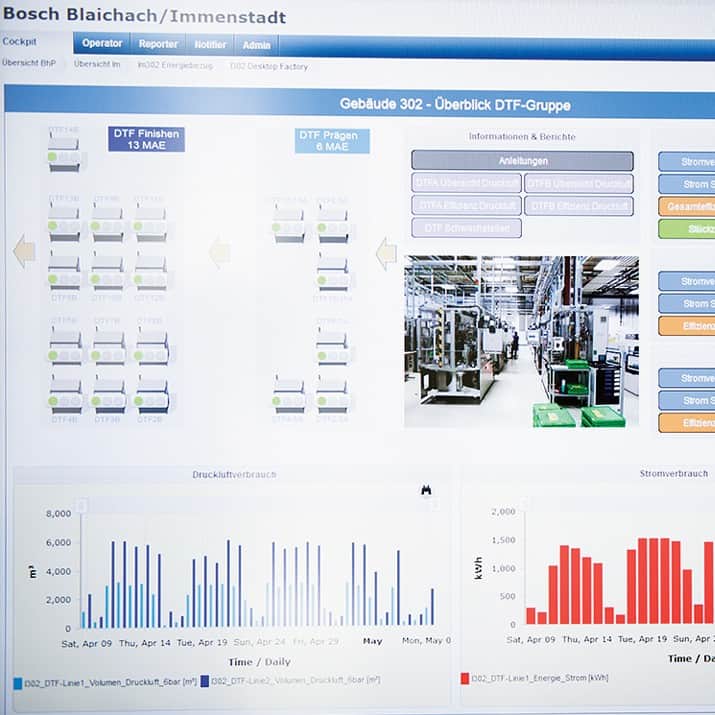

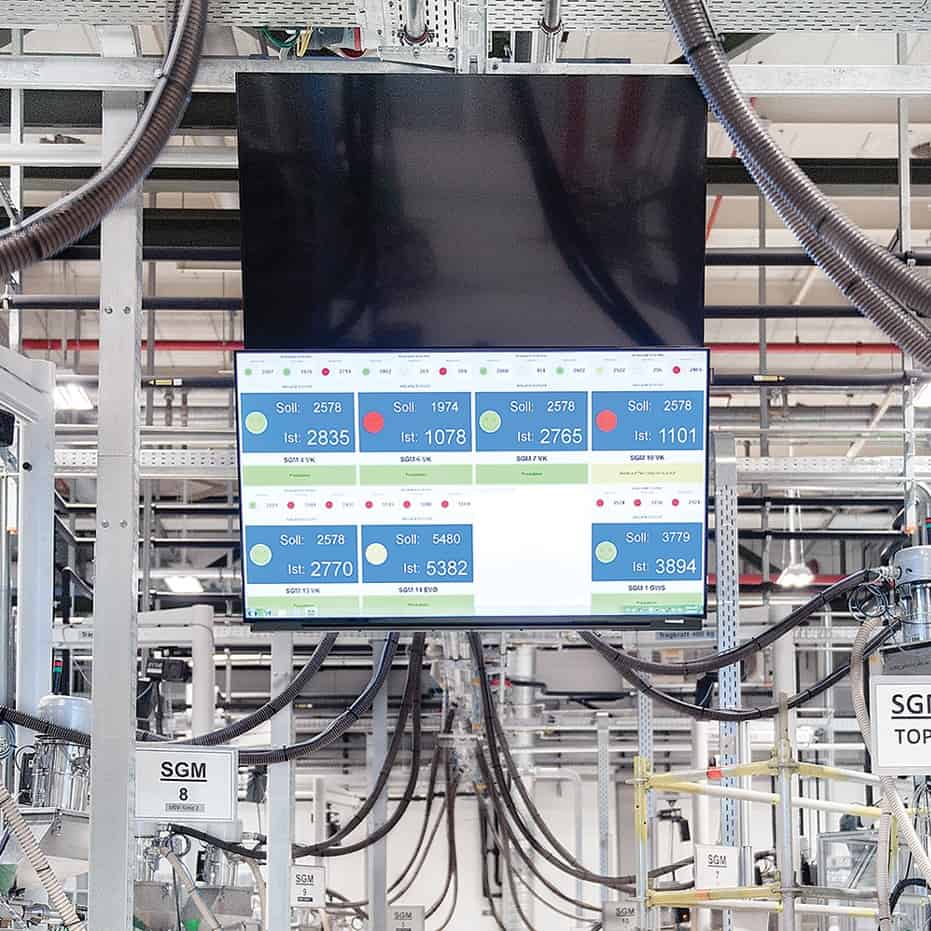

فوق كل آلة توجد إشارة ضوئية تعرض حالة الفعالية لها، وتوجد شاشات معلقة كبيرة تعرض معلومات الإنتاج في الزمن الحقيقي. ويقوم المشرفون على العمل باستخدام الألواح الذكية لاستعراض البيانات التي يلتقطها أكثر من 100 حساس على كل آلة، أما المدراء فيراقبون تغير القيم في كل دقيقة بالنسبة لكل شيء، بدءاً من الكهرباء وصولاً للهواء المضغوط، ويمكنهم أن يراقبوا كل آلة، بل حتى كل أداة، بشكل منفرد. يمكن تتبع كل شيء عن طريق البطاقات المرتبطة التعريفية التي تعمل بالأمواج الراديوية. كما أن شاشات العرض لا تبين الأرقام ضمن الأشكال البيانية وحسب، بل تعرض أيضاً صوراً دقيقة بصرياً وأشبه بالرسوم المتحركة للآلات نفسها وأرض المصنع.

تعتبر شركة بوش أنه توجد ضرورة مستعجلة لجعل نظامها الإنتاجي – الذي كان يتصف بالفعالية من قبل – أكثر اعتماداً حتى على الأتمتة. وبوجود 375,000 موظف حول العالم، تحاول هذه الشركة – التي يبلغ عمرها 130 سنة من إنتاج آلات خطوط التجميع والثلاجات وغير ذلك – أن تنتقل إلى عملية تصنيع أكثر اتصالاً، وذلك حتى تحافظ على أفضليتها التنافسية، حيث أن ارتفاع تكاليف العمالة والطاقة تجعل من تشغيل المواقع المشابهة لهذا المصنع عملية مكلفة للغاية.

يقول المدراء التنفيذيون إن هذه النقلة لا تقل من حيث تأثيرها عن ثورة الإنتاج الشامل التي شهدها القرن الماضي. إن عدم مجاراتها سيكون بمثابة تفويت فرصة الانتقال من التصوير بالفيلم إلى التصوير الرقمي، كما يقول ستيفان أسمان، وهو نائب رئيس بوش للصناعة المتصلة: “قد تمثل شركة كوداك تحذيراً يدعو الشركات إلى القيام بهذه النقلة. ويتمثل الخطر الأساسي في إهمال هذه النقلة، والاعتقاد بأن الزمن القديم الجميل سيستمر من دون مشاكل”.

تبدو آثار جهود الشركة في كل مكان، فداخل الكافيتريا، تم استبدال صناديق المحاسبة بأطباق وكؤوس تحمل بطاقات تعريفية تعمل بالأمواج الراديوية. وفي الخارج، تعمل الجزازات الروبوتية على رسم شعار شركة بوش –وهو درع ضمن دائرة-على العشب أثناء جز الحديقة.

أما على أرض المصنع، فقد ازدادت الإنتاجية على خطوط التجميع الأساسية بنسبة 20% سنوياً منذ 2012 حتى 2016. ووفقاً لتقديرات بوش، وبحلول العام 2020، ستؤدي العديد من التكنولوجيات (مثل خطوط التجميع المتصلة، والصيانة التوقعية، والآلات التي تحمل درجة معينة من الإحساس بحالتها الذاتية) إلى مبيعات إضافية بقيمة 1.12 مليار دولار (مليار يورو)، إضافة إلى مقدار مشابه من الوفورات العملياتية. يشغل روبرت هويلباشر منصب مدير هذا المصنع وعشرة مصانع أخرى لشركة بوش، وهو يشرف على هذا التوجه لجعل هذه المصانع أكثر انسيابية واتصالاً وذكاء، ويقول: “هناك هدف واحد فقط: جني الأرباح”.

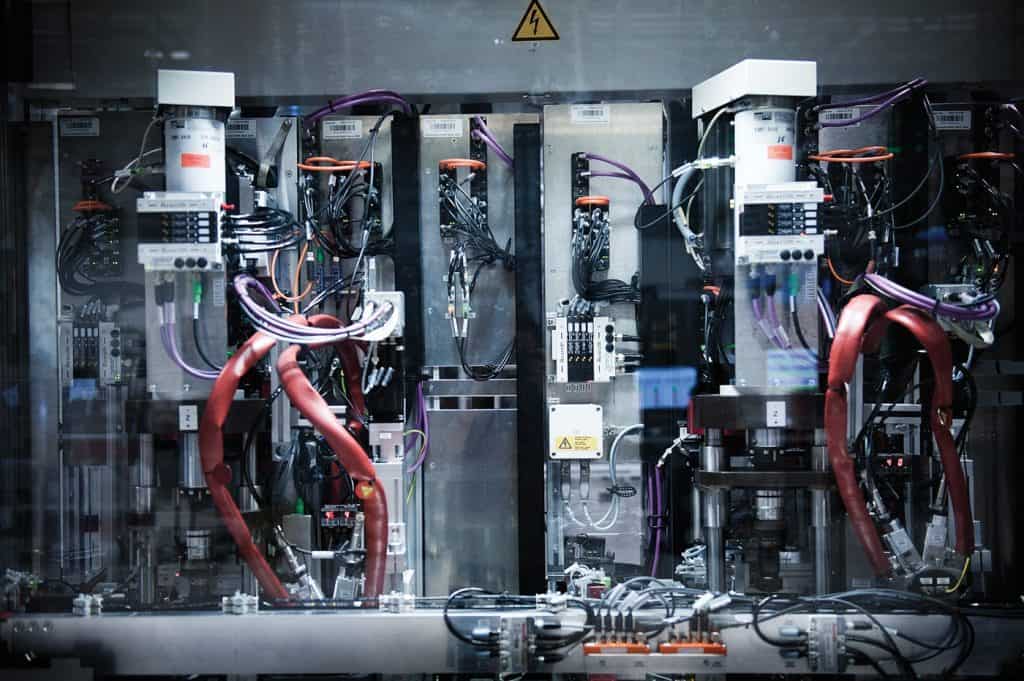

جلسنا في قاعة اجتماعات صغيرة في المصنع، وأخذ هويلباشر يشرح أن حدود الإنتاج التقليدي، حتى بوجود الروبوتات على خط التجميع، أصبحت واضحة بشكل لا يُشك به. وإذا أردنا قياس التغيرات الدقيقة في العوامل المؤثرة على الآلة –مثل الحرارة وزمن دورة العمل وتردد الاهتزاز- وتعديل عملها بحساسية وسرعة تتجاوز قدرات البشر، فلن نتمكن من تحقيق هذا الأمر إلا بشكل محدود عند اتباع الأساليب التقليدية.

لتحقيق أهداف الإنتاجية للشركة، يجب أن تقوم كامل خطوط التجميع بمراقبة نفسها آلياً باستخدام برمجيات قادرة على التعامل مع بيانات معقدة بسرعة تضاهي سرعات الحواسيب الخارقة، حتى تقوم بصياغة أكثر عمليات التصنيع فعالية، وتوقع الأعطال، والاستعداد لتطبيق الحلول. يُعتبر إنجاح هذا العمل تحدياً كبيراً، ولكن أغلب الآلات في مصانع هويلباشر أصبحت متصلة، وتقوم ببث المعلومات إلى مركز البيانات التابع لبوش في شتوتغارت.

بحلول نهاية العام 2016، سيصبح عدد الآلات في هذه المصانع 6,000 آلة، يتم جمع البيانات منها في كل ثانية، مع تلخيص وتحليل العمل اليومي لكل آلة في تقرير مؤتمت من عشرين صفحة. تمتلك بوش 250 مصنعاً حول العالم، وتخطط الشركة لتطبيق هذه التكنولوجيا في جميع هذه المصانع.

على أرض المصنع، يتحدث أرند كوليك، وهو المسؤول عن العمل المتعلق بتكنولوجيا المعلوماتية، عن أحد منتجات بوش الذي يقدم لنا لمحة عن المستقبل: آي بوستر. تبيع الشركة هذا الجهاز إلى صانعي السيارات، ويقوم بتعديل ضغط المكابح في المكابح العادية، أو أنظمة المكابح التوليدية التي تستخدم بشكل شائع لتحويل الطاقة الحركية إلى كهرباء في السيارات الكهربائية أو الهجينة. يقوم الجهاز أيضاً بزيادة ضغط المكابح تدريجياً بدون تدخل السائق، بحيث يتوقع استخدام المكابح لأي شيء بدءاً من الإبطاء التدريجي وصولاً إلى التوقف الطارئ، وذلك قبل أن يفكر السائق حتى بالضغط على الدواسة.

بدأت الشركة بإنتاج آي بوستر في 2013، وقد تم تركيب هذا النظام في أكثر من 350,000 سيارة. حدّثت الشركة النظام في 2016 بميزة جديدة تتصل عبر نظام الواي فاي في السيارة مع الشبكة المنزلية للسائق لإرسال تفاصيل حول التشخيص وعمل المكابح إلى بوش. وكما يقول كوليك، فالآن “نحن نعرف من التفاصيل حول كيفية ولحظة استخدام السائق للمكابح أكثر من السائق نفسه”، قبل أن يضيف بسرعة أن هذه البيانات تُعامل بشكل جماعي بعد إزالة معلومات الهوية منها.

باستخدام هذه المعلومات، تستطيع بوش أن تقوم بسرعة ببناء نماذج أولية للعتاد الصلب والبرمجي للإصدارات المقبلة من آي بوستر، بحيث تكون أكثر توافقاً مع مواصفات محددة للسائقين، أو متطلبات محددة للزبائن. كما تستطيع أيضاً أن تنقب في البيانات بهدف دراسة تطبيقات أو منتجات أخرى تتعلق بقيادة السيارات، بما في ذلك تلك التي تستخدمها في مصانعها نفسها، حيث سيزداد اعتماد الروبوتات التي تقوم بتوصيل وإنتاج القطع على نفسها في حركتها وتفاعلها مع البشر ضمن بيئة مادية مباشرة.

يقول أسمان: “إن المعلومات التي نكتسبها بدراسة السير داخل المدن تماثل عمليات النقل الداخلية في المصنع”. وباستخدام المعلومات المستقاة من إضافة تكنولوجيا الحساسات إلى السيارات وجمع البيانات الناتجة، “يمكن أن نزود الروبوتات بأعين وآذان وأحاسيس أيضاً”، كما يضيف أسمان.

يطمح أسمان لاستخدام هذه التكنولوجيا في مجالات تتجاوز تطبيقات بوش الداخلية. ويقول إن الشركة ستزيد بشكل مطرد من بيع معرفتها في الأعمال اللوجستية ومعالجة البيانات والتصنيع كإحدى الخدمات التي تعرضها على الآخرين.

إلا أن هناك تحديان يعترضان مشروع المصنع الذكي والطموحات الأخرى لشركة بوش. التحدي الأول هو العثور على ما يكفي من العاملين الذين يتمتعون بالمهارات اللازمة لإدارة أنظمة التصنيع التي يزداد اعتمادها على البيانات. أما التحدي الثاني فهو صياغة معايير صناعية موحدة تمكن هذه الأنظمة من العمل مع بعضها البعض بشكل متسق. غير أن الوضع المالي أصبح على المحك بشكل لا يسمح بالتساهل فيما يتعلق بأي من هاتين المسألتين. ففي ألمانيا، بدأت تكاليف العمالة والطاقة بالتزايد، وأصبحت زيادة الأتمتة والفعالية الأسلوب الوحيد الذي يسمح للشركات مثل بوش بالمحافظة على أرباحها في المستقبل. وكما يقول أسمان، فإن اعتناق أسلوب التصنيع المتصل لم بعد خياراً، بل أصبح “أمراً لا بد منه”.